関連するSDGs

リケンNPRグループ環境方針

私たちは地球環境の保全が人類共通の重要課題であることを認識し、グループをあげて下記事項を実施します。

-

1. 法令遵守

環境関連法令を遵守し、オープンでフェアな活動を通じて、環境汚染の防止に取り組みます。

-

2. 環境保全

資源・エネルギーの効率的活用を通じてカーボンニュートラルを目指すとともに環境負荷の低減に取り組み、環境パフォーマンスの向上を図ります。

-

3. 製品開発

環境に配慮した製品開発に取り組み、お客様へ提供することにより、環境の社会課題解決に貢献します。

-

4. 継続的改善

グローバルに環境マネジメントシステムを運用・活用し、環境目標を達成します。

-

5. 地域社会への貢献

地域社会の一員として、生物多様性を意識した環境保護への支援・協力活動に積極的に取り組みます。

環境マネジメントシステム

当グループでは、環境マネジメントシステムを構築し、人と地球にやさしい環境づくりを目指します。

①3Rの推進 Reduce(発生抑制)・Reuse(再利用)・Recycle(再生)

②廃棄物の削除

③省エネルギー・省資源の推進

④化学物質の適正管理

⑤環境に配慮した製品開発、設計

カーボンニュートラルへ向けた取り組み

リケンNPRグループは、カーボンニュートラルの実現に向け、事業活動における温室効果ガス(GHG)排出量の削減を進めています。GHG排出量の削減目標を2030年までに51%削減(2013年度対比)とし、目標の達成に向けて各種取り組みを進めています。

取り組み事例

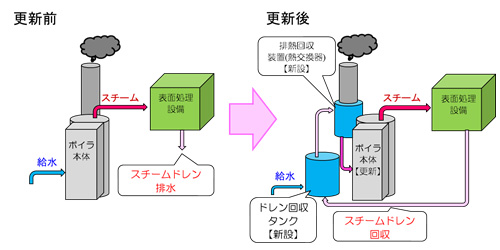

使用済みスチーム・排熱の再利用による重油使用量の削減 【日ピス福島】

シリンダライナの表面処理工程で使われるスチームは、従来、水道水をボイラで加熱し、使用後のスチームは排水していましたが、このスチームを回収し、さらにボイラからの排熱を利用して予熱することで、高温のスチームを作るために使われる重油の使用量を削減しました。

CO2排出量削減効果:約45t/年

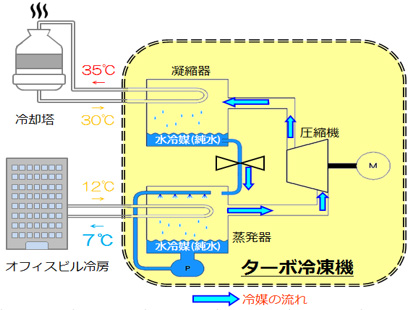

空調設備の更新による重油使用量の削減 【日ピス岩手】

老朽化による空調設備の更新にあわせ、冬でも暖かい工場内では使用することがなかった暖房機能をなくし、冷房に特化した設備(ターボ冷凍機)を導入しました。これにより、旧空調設備では必要だった重油が不要となりました。

CO2排出量削減効果:約82t/年

再生可能エネルギーの活用

当グループは、電力使用量の削減等を通じたCO2排出量の削減に積極的に取り組んでいます。

石油や石炭のように枯渇することなく、再生可能なエネルギーである太陽光は、CO2を発生させないクリーンで地球環境にやさしい資源として認められています。

現在、当グループでは国内1拠点、海外3拠点の工場の屋根上にソーラーパネルを設置し、発電した電気を自社の事業活動に使用しています。

日ピス岩手一関工場

CO2排出量削減効果:1,111t/年

SIAM NPR Co., Ltd.

CO2排出量削減効果:294t/年

日環汽車零部件製造(儀征)有限公司

CO2排出量削減効果:845t/年

儀征日環亜新科粉末冶金製造有限公司

CO2排出量削減効果:650t/年

照明のLED化

工場や本社ビルで使用している照明のLED化を順次行っています。また、人感センサーの利用やこまめな消灯を心がけ、省エネルギーに努めています。

CO2排出量削減効果:約530t/年(2021年12月時点)

本社ビルエントランス

栃木工場

J-クレジットの活用

J-クレジット制度とは、省エネ設備の導入や再生可能エネルギーの活用によるCO2等の排出削減量や適切な森林管理によるCO2等の吸収量を、「クレジット」として国が認証する制度です。

当グループは、国内の事業所で使用する社有車から排出されるCO2をオフセット(相殺)するため、製造拠点のある栃木県の企業様よりJ-クレジット(森林吸収由来クレジット)を購入しています。購入を通して栃木県を中心とした関東エリアでの持続可能な森林づくりの推進や地球温暖化の対策に貢献しています。

オフセットしたCO2排出量:50t/年

廃棄物の削減

当グループは、廃棄物削減に継続的に取り組んでいます。 栃木工場では、ショットブラスト工程で使われる研磨材の再利用率を高めることにより、栃木工場から排出される埋立廃棄物の約30%を削減しました。これら取り組みが評価され、2021年10月に日本粉末冶金工業会より、2020年度廃棄物総排出量削減部門で環境賞を受賞しました。

地球環境に配慮した製品開発

現在、世界の自動車保有台数は、約13億台と言われています。

燃費20km/Lの自動車を前提にした場合、燃費を1%向上させると1,600万トン/年のCO2削減が図れることになります(当グループ試算)。

当グループは、「縁の下の力持ち」として、これからも燃費を向上させる製品開発を進め、世界の環境負荷低減のために精一杯貢献したいと考えています。

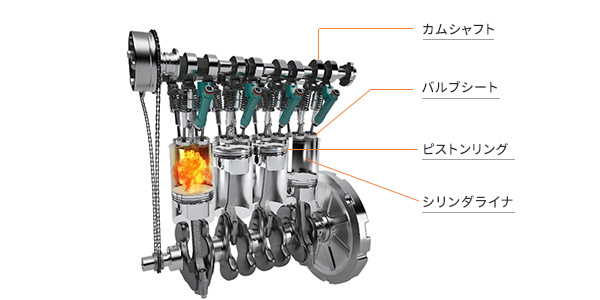

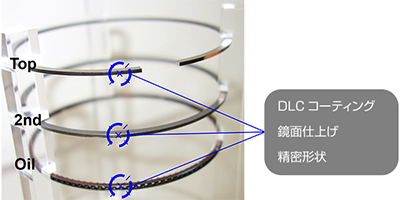

ピストンリング

摩擦低減による燃費改善でCO2排出量を削減

ピストンリングは、ピストン上部に形成された溝に組み込まれて使用される厚さ数ミリの薄い円環状の部品で、一般的なガソリン車ではTopリング、2ndリング、オイルリングの3本を基本に構成されます。ピストンとシリンダの隙間を埋めて燃焼ガスが漏れないようにしたり、適度な潤滑油の供給を保って摩耗を抑えたり、ピストンの熱を逃して焼き付きを抑えたりと、多くの機能が要求され、その開発・製造には、極めて高い技術力が必要です。エンジンの燃費と耐久性の向上を目的として、昨今DLC(Diamond-like Carbon)皮膜を施したピストンリングが採用されています。DLCは極めて固い皮膜で自動車部品や機械部品、電子機器や工具刃等にコーティングされ、広く応用されています。

当社のDLCコーティング技術は、優れた自己潤滑性と耐摩耗性を兼ね備えた特殊なDLC皮膜をピストンリングの摺動部(シリンダと擦れ合う部分)にコーティングし、鏡面状に仕上げることで、シリンダとの摩擦を低減し、エンジンの燃費改善を図ることで、CO2排出量の削減に貢献しています。その他にも、ピストンリングの摺動面の形状、寸法を精密に仕上げることでオイル消費量、ガス漏れ量、摩擦力の削減を図り、CO2排出量の削減に貢献しています。

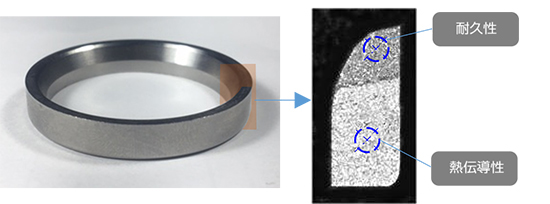

バルブシート

代替燃料エンジン対応技術で燃料のクリーン化に貢献

バルブシートは、シリンダヘッドに装着される部品で、バルブが閉じる際に、非常に強い力で叩かれるため高い耐久性が求められます。また、燃焼ガスに直接さらされるバルブが接触するため耐熱性はもちろん、バルブが受けた熱をシリンダヘッド側に逃がす必要があるため熱伝導性にも優れていること、さらに燃焼ガスが漏れるのを防ぐ高い機密性も求められます。

当社は、優れた粉末冶金技術と材料技術により、CNG(圧縮天然ガス)、LPG(液化石油ガス)等の代替燃料エンジンにおいても優れた性能を発揮するバルブシートを開発し、CO2排出量削減に貢献しています。

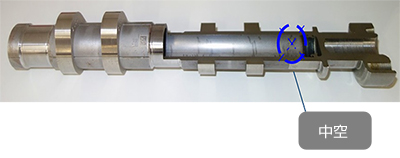

カムシャフト

軽量化による燃費改善でCO2排出量を削減

組立カムシャフトは、「カム」と言われるタマゴ型の部品を「シャフト(軸)」に通して組み合わせた部品です。

シャフト(軸)が回転することで、カムの突起部分がタペットやロッカーアームを動かしてバルブを開閉させます。

燃焼室のガスを吸排気する動弁機構の重要な部品です。

当社の組立式焼結カムシャフトは、他に類を見ない独自の製造技術で従来の鋳鉄製対比20%軽量化を実現したことに加え、耐久性の向上により高い燃料噴射圧のかかる直噴エンジンをサポートし、燃費の改善、CO2削減に貢献しています。

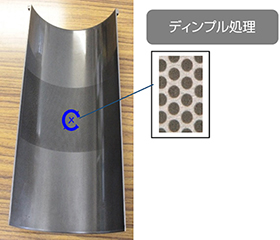

シリンダライナ

摩擦低減による燃費改善でCO2排出量を削減

シリンダライナは、エンジンのシリンダブロックに挿入して使われる筒状の部品で、ピストンリング及びピストンと摺動するため摩擦が生じます。当社が開発した世界初となる中・大型ディーゼルエンジン用のディンプルライナは、シリンダライナの内周面に微細なディンプル加工(くぼみ)を施すことで、ピストンリングとシリンダとの間に存在する油膜をせん断する際に生じる摩擦を低減してエンジンの燃費を向上し、CO2排出量の削減に貢献しています。

(特許5297384号他6件、外国特許3件)

ISO14001認証取得状況

当グループは、国際規格であるISO14001に準拠した環境マネジメントシステムを構築し、継続的に環境活動に取り組んでいます。

| 事業所 | 取得年月※ |

|---|---|

| 本社 | 2000年12月 |

| 栃木工場 | 2000年12月 |

| 日ピス岩手 | 2000年12月 |

| 日ピス福島 | 2000年12月 |

| NPR of America, Inc. ケンタッキー事業所 | 2010年11月 |

| NPR of America, Inc. ミシガン事業所 | 2011年8月 |

| NPR Auto Parts Manufacturing (Yizheng) Co., Ltd. | 2013年4月 |

| NPR ASIMCO Powdered Metals Manufacturing (Yizheng) Co., Ltd. | 2017年7月 |

| PT.NT Piston Ring Indonesia | 2007年6月 |

| PT.NPR Manufacturing Indonesia | 2018年1月 |

| SIAM NPR Co., Ltd. | 2004年4月 |

| NPR Auto Parts Manufacturing India Pvt. Ltd. | 2018年6月 |

※取得年月は、初回の登録年月